Publicaciones e Investigación. Bogotá - Colombia, Vol. 16 No. 1, enero - junio 2022 - ISSN: 1900-6608 e 25394

Mejora en el proceso productivo mediante la metodología Seis Sigma del sector cerámico

Improvement in the productive process using the six sigma methodology of the ceramic

Sandra Paola Leal Hernández1

Sandra Milena Castro Escobar2

1,2Universidad de Pamplona, Colombia. Facultad de ingenierías y Arquitectura,Grupo de investigación en ingeniería industrial (INGPRO-GES)

Recibido: 15/12/2021 Aprobado: 10/02/2022

Citación:

Leal Hernández, S. P. ., & Castro Escobar, S. M. . (2022). Mejora En El Proceso Productivo Mediante La Metodología Seis Sigma Del Sector Cerámico .Publicaciones E Investigación, 16 (1). https://doi.org/10.22490/25394088.4715

RESUMEN

El presente artículo tiene como objetivo describir en detalle el estado del arte de la metodología Seis Sigma; la cual se caracteriza por 5 etapas: definir el problema o el defecto, medir y recopilar datos, analizar datos, mejorar y controlar (DMAIC), esto con el fin de disminuir los índices de desperdicio o exceso en el sector cerámico de Cúcuta, Norte de Santander. En el sector cerámico existen diferentes herramientas para el control de la calidad, donde para la empresa, la toma de decisiones se basa de acuerdo a criterios productivos, por tanto, es una labor que suele complicarse en cuanto a cuál metodología puede ser más efectiva. Por tanto, como resultado de este, se identifica la construcción de dicha metodología optimizando el uso de herramientas estadísticas para determinar, calcular, analizar y mejorar el proceso productivo de cualquier empresa.

Palabras Claves: mejora, logística, metodología Seis Sigma, proceso productivo.

ABSTRACT

This article presents in detail the six-sigma methodology which is characterized by 5 stages: define the problem or defect, measure and collect data, analyze data, improve and control (DMAIC), this in order to reduce waste rates or excess in the products of the producing company of Cúcuta, Norte de Santander. In the ceramic sector there are different tools for quality control, where for the company, decision-making is based according to production criteria, therefore, through the use of statistical tools, the objective is to determine, calculate, analyze and improve the production process in its performance.

Keywords: Improvement, logistics, six sigma, productive process.

Introducción

En la actualidad el sector cerámico es una de las actividades con alto impacto en la ciudad de Cúcuta, Norte de Santander, donde la importancia de la cerámica dentro de la industria radica en su estrecho vínculo con el sector de la construcción; proporcionando productos empleados en el revestimiento de pisos y paredes, así como productos de porcelana sanitaria. El sector cerámico en Colombia está altamente concentrado; más del 80% de la producción pertenece a cuatro empresas: ColCerámica S.A. (Grupo Corona), Cerámica Italia (10% del mercado de pisos en el país), Alfagrés S.A. (nacional) y Eurocerámica (nacional). (DNP, 2003).

Por ende, esta revisión bibliográfica pretende realizar la identificación, evaluación y análisis de las herramientas estadísticas utilizadas en la metodología Seis Sigma.

De acuerdo con Molina & Mora (2019) la aplicación de herramientas para reducir el impacto económico ocasionado por los ajustes de inventario mensualmente, parten de la base de la metodología DMAIC soportada en diferentes herramientas de manufactura esbelta; esto con el fin de diagnosticar el sistema de gestión e identificación de puntos críticos para realizar mejoras y evaluación del impacto en la operación para estimar los costos de implementación con las mejoras observadas y sus beneficios económicos.

Por tanto, teniendo en cuenta lo anterior, es de suma importancia considerar también en el proceso productivo toda la cadena de suministro, debido a que es una de las que lleva a cabo el control, flujo y almacenamiento eficiente del producto, para ello, realizar un buen diagnóstico inicial en el proceso productivo ayudará a que la mejora y adaptación a las metodologías o herramientas estadísticas logren su mayor rendimiento.

Este artículo consta de tres etapas: la primera consiste en contextualizar y describir la metodología Seis Sigma, la segunda identifica la metodología para realizar la estructura del proceso productivo y la tercera finalmente, presenta las conclusiones basadas en el planteamiento de la metodología.

2. Metodología Seis Sigma (primera etapa)

Es un método, basado en datos, para llevar la calidad hasta niveles próximos a la perfección, diferente de otros enfoques, ya que también corrige los problemas antes de que se presenten. Más específicamente se trata de un esfuerzo disciplinado para examinar los procesos repetitivos de las empresas (GestioPolis.com Experto, 2001).

La meta de Seis Sigma es lograr procesos con una calidad, es decir, procesos que como máximo generen 3,4 defectos por millón de oportunidades. Esta meta se pretende alcanzar mediante un programa de mejora, diseñado e impulsado por la alta dirección de una organización, en el que se desarrollan proyectos SS a lo largo y ancho de la organización con el objetivo de lograr mejoras y eliminar defectos y retrasos de productos, procesos y transacciones. La metodología en la que se apoya está definida y fundamentada en las herramientas y el pensamiento estadístico. (Juran, 1998).

Las mejoras en estas áreas representan importantes ahorros de costes, oportunidades para retener a los clientes, capturar nuevos mercados y construirse una reputación de empresa de excelencia.

Podemos definir Seis Sigma como:

- Una medida estadística del nivel de desempeño de un proceso o producto.

- Un objetivo para lograr casi la perfección mediante la mejora del desempeño.

- Un sistema de dirección para lograr un liderazgo duradero en el negocio y un desempeño de primer nivel en un ámbito global.

Por tanto, la metodología DMAMC está enfocada a los procesos productivos, en busca de que se cumplan los requerimientos del cliente en cuanto a calidad, tiempo y servicio con el fin de que su producto terminado sea el que esperan, es decir, con cero defectos contribuyendo al crecimiento de la economía norte santandereana.

Gráfico 1.

Metodología Seis Sigma – Método DMAMC o DMAIC

Fuente: GestioPolis.com Experto (2001).

2.1 Fase definir:

se identifican los posibles proyectos Seis Sigma, que deben ser evaluados por la dirección para evitar la infrautilización de recursos. Una vez seleccionado el proyecto se prepara su misión y se selecciona el equipo más adecuado para el proyecto, asignándole la prioridad necesaria (GestioPolis.com Experto, 2001).

2.2 Fase medir:

consiste en la caracterización del proceso identificando los requisitos clave de los clientes, las características clave del producto (o variables del resultado) y los parámetros (variables de entrada) que afectan al funcionamiento del proceso y a las características o variables clave. A partir de esta caracterización se define el sistema de medida y se mide la capacidad del proceso (GestioPolis.com Experto, 2001).

2.3 Fase analizar:

se analizan los datos de resultados actuales e históricos. Se desarrollan y comprueban hipótesis sobre posibles relaciones causa-efecto utilizando las herramientas estadísticas pertinentes. De esta forma el equipo confirma los determinantes del proceso, es decir las variables clave de entrada o “pocos vitales” que afectan a las variables de respuesta del proceso (GestioPolis.com Experto, 2001).

2.4 Fase mejorar:

determinar la relación causa-efecto (relación matemática entre las variables de entrada y la variable de respuesta que interese) para predecir, mejorar y optimizar el funcionamiento del proceso. Por último, se determina el rango operacional de los parámetros o variables de entrada del proceso (GestioPolis.com Experto, 2001).

2.5 Fase controlar:

consiste en diseñar y documentar los controles necesarios para asegurar que lo conseguido mediante el proyecto Seis Sigma se mantenga una vez que se hayan implantado los cambios. Cuando se han logrado los objetivos y la misión se da por finalizada, el equipo informa a la dirección y se disuelve (GestioPolis.com Experto, 2001).

En efecto, la conjugación de todas las fases de la metodología Seis Sigma permiten desarrollar la mejora continua de los procesos, centrándose en reducir y eliminar los defectos o fallos en los procesos.

3. Estado del arte

Tabla 1.

Estado del arte por autor, fecha, año título del proyecto,metodología y aportes realizados.

| Autor, fecha y título | Metodología |

|---|---|

| José Ramón Vilana Arto 2010-2011. La gestión de la cadena de suministro dirección de operaciones la gestión de la cadena de suministro. | Cadena de suministro |

| Aportes | |

| Este documento nos describe la gestión de la cadena de suministro o “supply chain” donde abarca todas las actividades asociadas con el flujo y transformación de bienes e información asociada desde la fase de materias primas hasta el usuario final. Es esencialmente un conjunto de proveedores y clientes conectados; donde cada cliente es a su vez proveedor de la siguiente organización “aguas abajo” hasta que el producto terminado alcanza al usuario final. Esto nos permite dar un nuevo enfoque para desarrollar estrategias a las empresas (Vilana, 2011). | |

| Olga Lucía Mantilla Celis & José Manuel Sánchez García 10 de agosto 2012 Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma | Lean six sigma |

| Aportes | |

| En este artículo se describe un modelo propuesto por los autores, cuyo propósito es el de orientar a las empresas en el mejoramiento de su desempeño logístico, analizado desde la perspectiva de incremento del nivel de servicio y reducción de costos. Para esto, se utilizaron conceptos de cadena de suministros, logística, manufactura esbelta, Seis Sigma y lean six sigma. La metodología propuesta para el desarrollo del modelo es la DMAIC (definir, medir, analizar, mejorar y controlar), soportada en diversas herramientas seleccionadas para cada fase de la misma, y que conducen a la eliminación del desperdicio en flujos y operaciones, reducción del tiempo de entrega, reducción de la variación en los procesos y el aumento de valor. Por tanto, gracias a los aportes de cada uno de los autores mencionados se fortalece la metodología a desarrollar debido a que es aplicable para el mejoramiento logístico de cualquier empresa. (Mantilla Celis & Sánchez García, 2012). | |

| R.A. Gómez, P.D. Medina & A.A. Correa. 30 de noviembre de 2012 El Seis Sigma en la cadena de suministro. | Seis Sigma. |

| Aportes | |

| En este artículo se identifican artículos publicados desde el año 2000 hasta el 2010 con respecto al uso de la metodología Seis Sigma en la cadena de suministro. Esto con el fin de aportar en el diseño y mejoramiento de cadenas de suministro en los sistemas logísticos de manera genérica. Igualmente se da la oportunidad del uso del diseño de experimentos y otras técnicas estadísticas que permitan diseñar o mejorar procesos eficientes (Gómez, Medina & Correa 2012). | |

| Heriberto Felizzola, Carmenza Jiménez & Luna Amaya Febrero del 2014 Lean Six Sigma en pequeñas y medianas empresas: un enfoque metodológico | Lean six sigma |

| Aportes | |

| En este artículo nos presentan que la Six Sigma y Manufactura Esbelta son enfoques de mejora de la calidad y productividad que han sido implementados con gran éxito en grandes empresas a nivel mundial, en el ámbito de la manufactura y los servicios. Por tanto, el presente artículo propone una metodología para la implementación de un enfoque integrado, comúnmente llamado Lean Six Sigma (LSS), el que se adapta a las necesidades y características de las pymes. De acuerdo a esto esta metodología aporta importantes ahorros en costos de mala calidad, disminuciones en las devoluciones de productos, además de lograrse la implementación de buenas prácticas en la gestión de los procesos (Felizzola, Carmenza & Amaya, 2014). | |

| Yeimy Liseth Becerra Septiembre del 2014 Propuesta metodológica para la definición de estrategias de mejoramiento en logística de pymes | DMAIC, Logística. |

| Aportes | |

|

El proyecto pertenece a la realización de la última etapa del proyecto base de diseño metodológico

sobre logística de

almacenamiento, adquisición, apropiación de sistemas de información y comunicación para las pymes

colombianas, subsector

panificador.

Para ello, se hizo una revisión de la metodología empleada durante la ejecución del proyecto base, así como una elaboración de un estado de la cuestión de las técnicas empleadas en investigaciones similares para la evaluación y definición de estrategias de mejoramiento en logística de pymes. De acuerdo a esto, se compararon las técnicas revisadas y se configuró una propuesta metodológica compuesta por las técnicas que representaron las mayores ventajas para el desarrollo de las investigaciones. Donde la propuesta metodológica para la definición de estrategias de mejoramiento en logística de pymes, a partir de los elementos que resultaron más adecuados de acuerdo con el análisis efectuado; se enmarcó la propuesta metodológica en las fases de la herramienta DMAIC (definir, medir, analizar, mejorar y controlar) definiendo cada una de las actividades en cada fase. Se basaron en esta herramienta con el fin de facilitar la gestión e inclusión de elementos de la cadena de suministro, para el mejoramiento logístico del sector productivo (Becerra, 2014). |

|

| Alexander Bohigues Ortiz. Septiembre del 2015. Desarrollo e implementación de un modelo Seis Sigma para la mejora de la calidad y de la productividad en pymes industriales. | Seis Sigma. |

| Aportes | |

|

En este proyecto de investigación se realiza una revisión de la metodología Seis Sigma, donde

explican los pasos de

dicha metodología para la implementación en una empresa de cualquier sector.

Por tanto, la metodología Seis Sigma se trata en un cambio en la mentalidad de todas y cada una de las personas que conforman cualquier organización (Bohigues Ortiz, 2015). |

|

| M. Y. Rodríguez & A. J. Rodríguez 2016 Desarrollo de la metodología lean six sigma en la pyme JC Muebles de la ciudad de Bogotá D.C. | Lean Six Sigma |

| Aportes | |

|

Este proyecto se basa en el mejoramiento de la calidad y disminución de reproceso del área de

producción de la empresa

de JC Muebles de la ciudad de Bogotá D.C. Donde se basa en la metodología Lean Six Sigma de acuerdo

a los objetivos de

la empresa enfocada en las devoluciones internas en el área de pintura, esto debido a que tienen un

impacto negativo en

sus utilidades en los tres años anteriores.

Igualmente se identificaron los reprocesos, utilización de herramientas para la toma de decisiones y diseño para su respectiva validación. (Rodríguez & Rodríguez, 2016) |

|

| Javier Arturo Orjuela-Castro, Norberto Suárez-Camelo & Yamit Israel Chinchilla-Ospina, Diciembre del 2016 Costos logísticos y metodologías para el costeo en cadenas de suministro: una revisión de la literatura. | Operación de los sistemas logísticos |

| Aportes | |

|

Este artículo presenta una revisión de la literatura sobre las metodologías para el costeo en las

cadenas de suministro

(CS), con énfasis en costos logísticos. A partir de esbozar una perspectiva de análisis, evalúa las

diferentes

metodologías para medir el desempeño de la CS y la logística.

Así mismo, establece en qué eslabón se aplica, si a toda la CS o a la empresa. Luego de determinar una taxonomía, expone de manera detallada los costos y procesos aplicados por los diferentes autores, también examina las diferencias fundamentales entre las metodologías. Se encuentra la necesidad de desarrollar una metodología propia para determinar los costos de la logística de medios y modos en la CS. Por tanto, nos permite identificar los costos de los procesos logísticos, mediciones de desempeño y metodologías base para obtener un desarrollo efectivo y rentable para cualquier empresa (Orjuela-Castro, Suárez-Camelo & Chinchilla-Ospina, 2016). |

|

| Daniel Alejandro, Argoti, Egas 2017 Proyecto de disminución de desperdicios en el proceso Productivo de las maquinas generadoras en la planta Proquinal s.a. Colombia utilizando la metodología DMAIC. | DMAIC. |

| Aportes | |

|

Este proyecto se basa en mejorar sus procesos y la eliminación de desperdicios debido a los altos

costos operativos que

estos representan (tiempo productivo, reprocesos, materia prima, insumos), la cual es el epicentro

del presente trabajo.

De esta manera se hace el uso de la herramienta DMAIC de la filosofía Seis Sigma, la cual, por medio de pasos sistemáticos, permite realizar un diagnóstico de la problemática del proceso y la aplicación de herramientas estadísticas con el fin de identificar las causas que mayor impacto tiene sobre el problema. Por ello, la filosofía Seis Sigma aporta en la mejora de los procesos productivos y en mitigar, encaminar los procesos productivos hacia la mejora continua. (EgasArgoti, 2017). |

|

| Oscar Jesús Cayetano Llacsa Mayo del 2018 Propuesta de mejora del proceso logístico de una empresa constructora. | DMAIC, Kanban, JIT y las 5S. |

| Aportes | |

|

Esta propuesta de investigación se basa en un nuevo modelo del proceso logístico de una empresa

constructora reduciendo

desperdicios utilizando las herramientas de la filosofía Lean, con el objetivo de estandarizar

procesos y lograr la

satisfacción del cliente en el momento de la entrega, así como incrementando la productividad de la

empresa al reducir

el tiempo de demora de entrega por diferentes causas.

Se inicia utilizando la metodología DMAIC, para un proceso ordenado de implementación de las metodologías y selección de herramientas. Igualmente se utiliza la herramienta JIT por medio de sus herramientas Kanban y Sistema Pull para disminuir los desechos, los costos, los inventarios de materias primas y productos terminados y por último la metodología de las 5S tiene como objetivo principal la mejora en los procesos en cuanto a calidad y productividad, seguridad industrial y ambiente de trabajo, obteniendo rápidos resultados y con un bajo costo de implementación, todas estas metodologías con el fin de poder solucionar el problema en la empresa constructora (Cayetano Llacsa, 2018). |

|

| W. Molina & A. Mora (2019) Aplicación de herramientas lean para la mejora del sistema de gestión operativa del centro de distribución de almacenes Corona S.A.S ubicado en Cali | DMAIC. |

| Aportes | |

| Este proyecto realiza la aplicación de herramientas lean para reducir el impacto económico ocasionado por los ajustes de inventario mensualmente. Parte de la base de la metodología DMAIC soportada en diferentes herramientas de manufactura esbelta; esto con el fin de diagnosticar el sistema de gestión e identificación de puntos críticos para realizar mejoras y evaluación del impacto en la operación para estimar los costos de implementación con las mejoras observadas y sus beneficios económicos. (Molina & Mora, 2019). | |

4. Metodología (segunda etapa)

Se centra en una investigación cuantitativa:

Estudio exploratorio: realizando visitas a la empresa seleccionada; este método permite a través de la información obtenida a lo largo de las observaciones y pruebas, realizar un diagnóstico de la situación actual del proceso de elaboración en su cadena de suministro.

Estudio descriptivo: descripción de la identificación de la situación actual de la empresa productora para reducir los defectos en sus productos.

Se plantean las siguientes etapas:

4.1. I Etapa: fundamentos teóricos de la cadena de suministro y de la metodología Seis Sigma

En esta etapa se recopila toda la información relacionada con la cadena de suministro y de la metodología Seis Sigma, partiendo de sus definiciones, sus impactos hasta llegar a sus efectos, eso con el fin de reflejar todos los factores que influyen en el sector cerámico.

4.2. II Etapa: muestreo del proceso de producción

Para esta etapa se espera investigar los puntos críticos que transcurren en la cadena de suministro del proceso productivo mediante un estudio exploratorio que nos permite a través de las observaciones y pruebas obtener la información estadística correspondiente, esto con el fin de realizar un diagnóstico del proceso de la elaboración de cerámica; seguidamente un método descriptivo que nos permite descubrir donde debe mejorar el proceso para evaluar los resultados obtenidos en el desarrollo del proyecto.

4.3. III Etapa: Validación del modelo de mejora mediante la metodología Seis Sigma

De acuerdo a la información obtenida en la etapa II se procede a realizar un análisis estadístico según la toma de muestras recolectada, este se basará en un análisis estadístico, descripción de tendencia, comparación de muestras, relación de variables y una comparación de resultados. Esto con el fin, de definir las mejoras del modelo más recomendable para el proceso productivo desarrollando las fases de la metodología Seis Sigma.

4.4. IV Etapa: evaluación del modelo

De acuerdo a los resultados obtenidos se realizará una evaluación y revisión del modelo de mejora, con el fin de observar los cambios que se generaron de acuerdo a la metodología planteada, esto para realizar comparaciones con lo que se observó inicialmente y lo que se va obtener con la metodología Seis Sigma

Imagen 1.

Seis Sigma

Fuente: https://inspecciondealimentos.files.wordpress.com/2010/11/6sigma.jpg.

6 Sigma es equivalente a cero defectos. Es un nivel de funcionamiento correcto del 99.9997 por 100; donde los defectos en procesos y productos son prácticamente inexistentes.

6 sigma es 3.4 defectos por millón.

6 sigma es 0.34 defectos por 100 mil

6 sigma es 0.003 defectos por 10 mil

6 sigma es 0.00034 defectos por mil

6 sigma es 0.00034 defectos por 100

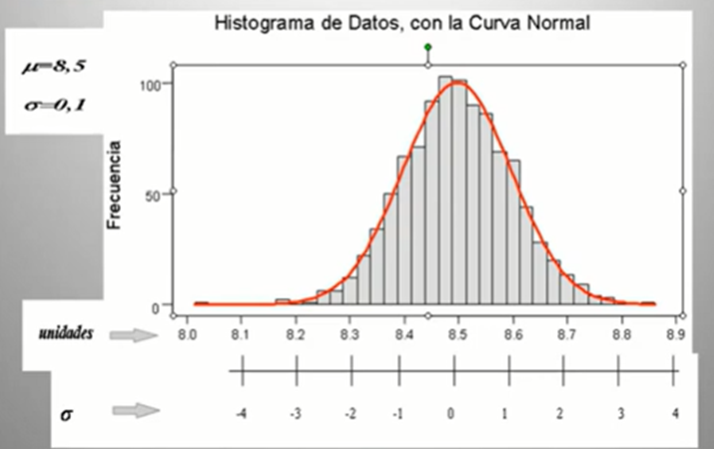

Gráfico 2.

Histograma de datos

Fuente: https://www.youtube.com/watch?v=Ue1NskecBJ8

Seis Sigma es una medida de variabilidad. Indica que la información que cae dentro de los requerimientos de los clientes, entre más grande es la sigma del proceso, mayores son las salidas del proceso, los productos y servicios que reúnen los requerimientos de los clientes.

El nivel de calidad de 6 sigma correspondiente a 3,4 defectos por millón de observaciones. Se considera un nivel de calidad excelente y, por tanto, un objetivo estratégico a alcanzar por una empresa que pretende la satisfacción de sus clientes.

5. Conclusiones (tercera etapa)

La metodología Seis Sigma brinda oportunidades para cualquier empresa que desee mejorar su proceso productivo, ya que consiente en el mejoramiento constante y el cumplimiento de las necesidades del cliente.

Mediante la utilización de la metodología Seis Sigma se logran identificar las causas de todos los desperdicios que tiene cualquier proceso productivo, esto con el propósito de lograr la disminución de cada uno de los errores o fallos en cualquier empresa.

La capacitación del personal y el buen uso de cada maquinaria son primordiales en toda organización, por tanto, es de suma importancia que se puedan realizar este tipo de acciones para que tanto los trabajadores como los empresarios estén de la mano con cada uno de los procesos.

Referencias

Atox (31 de julio de 2015). Seis Sigma en la cadena de suministro.http://www.atoxgrupo.com/website/noticias/seis-sigma

Becerra, Y. (2014). Propuesta metodológica para la definición de estrategias de mejoramiento en logística de pymes. Ingeniería Investigación y Desarrollo, 15(1), 48. bextok.com. (2017). Herramientas de la metodología Six Sigmahttps://blog.bextok.com/herramientas-metodologia-six-sigma/

Bohigues Ortiz, A. (2015). Desarrollo e implementación de un modelo seis sigma para la mejora de la calidad y de la productividad en pymes industriales. (Tesis de grado). Universitat Politècnica de València, Valencia.

Cayetano Llacsa, O. J. (2018).Propuesta de mejora del proceso logístico de una empresa constructora. (Tesis de grado). Universidad Peruana de Ciencias Aplicadas, Lima. Cohen, S. & Rousse, J. (2005). Strategic supply chain management. New York: McGraw-Hill.

DNP (2003).Cerámica. Mantenimiento DNP:https://colaboracion.dnp.gov.co/CDT/Desarrollo%20Empresarial/Ceramica.pdf

Egas Argoti, D. A. (2017).Proyecto de disminución de desperdicios en el proceso productivo en las máquinas generadoras en la planta Proquinal S.A. Colombia, Utilizando La Metodología DMAIC. (Tesis de grado). Universidad de la Salle, Bogotá.

Felizzola, H., Jiménez, C., & Amaya, L. (2014). Lean Six Sigma en pequeñas y medianas empresas: un enfoque metodológico. Ingeniare, 22, 263–77.

GestioPolis.com Experto. (2001).¿Qué es Seis Sigma? Metodología e implementación.https://www.gestiopolis.com/que-es-seis-sigma-metodologia-e-implementacion/

Gómez, R. A., Medina, P. D. & Correa, A. A. (2012). El Seis Sigma en la cadena de suministro. Entre Ciencia e Ingeniería, 6(12), 36-42.

Heflo (2015-2018). Optimización de procesos industriales: eficiencia con realismo.https://www.heflo.com/es/blog/optimizacion-procesos/optimizacion-procesos-industriales/

Juran, J. M. (1998). Juran´s Quality Hanbook. New Jersey: Mac Graw Hill.

Lambert, D. (2008). Supply chain management. New Jersey: Supply Chain Management Inst.

Mantilla Celis, O. L. & Sánchez García, J. M. (2012). Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma. Estudios Gerenciales, 28(124), 23–43.

Mogrovejo, A. Milena, J. Bastos Osorio, L. M. & Antuny Pabón, J. (2015). Impacto económico del sector cerámico en San José de Cúcuta (Colombia). Universidad & Empresa, 17(29), 157-180.

Molina, W. & Mora, A. (2019). Aplicación de herramientas lean para la mejora del sistema de gestión operativa del centro de distribución de almacenes Corona S.A.S ubicado en Cali. (Tesis de grado). Universidad Libre, Bogotá.

Orjuela-Castro, J. A., Suárez-Camelo, N. & Chinchilla-Ospina, Y. I. (2016). Costos logísticos y metodologías para el costeo en cadenas de suministro: una revisión de la literatura. Cuadernos de Contabilidad, 17(44), 377–420.

Rodríguez, M. Y. & Rodríguez, J. A. (2016). Desarrollo de la metodología Lean Six Sigma en la pyme JC Muebles de la ciudad de Bogotá D.C. (Tesis de grado). Universidad de la Salle, Bogotá.

Vilana Arto, J. (2011). La gestión de la cadena de suministro dirección de operaciones la gestión de la cadena de suministro. 1–14.