1. Introducción

El sector de las comidas rápidas experimenta un auge y una mayor competitividad empresarial, haciendo presencia en grandes mercados mediante la implementación de estrategias comerciales, mejoras en su imagen y precios, y modificación de sus sistemas operacionales y de calidad, con el interés de captar y satisfacer las necesidades de los clientes, haciendo que sus productos sean más asequibles y apetecibles; sin embargo, han descartado como estrategia de competencia su desempeño ambiental.

Gran cantidad de materia prima e insumos, son utilizados en sus procesos sin un programa de ahorro y aprovechamiento eficiente, los cuales a su vez generan subproductos que van destinados al relleno sanitario y a las redes de alcantarillado, lo que en ocasiones son motivo de problemas ambientales locales y municipales.

La PML se define como la continua aplicación de estrategias ambientalmente preventivas integradas, con un enfoque hacia la optimización de procesos, productos y servicios, para incrementar la eficiencia total e incentivar innovaciones (Solano y Vázquez, 2008) conservando materias primas, agua y energía, disminuyendo la cantidad y toxicidad de las emisiones y residuos en la fuente, minimizando el impacto ambiental y la seguridad de los productos durante todo su ciclo de vida, mejorando de esta forma la competitividad empresarial (Restrepo Gallego, 2006).

La PML, por lo tanto, debe considerarse como una estrategia empresarial de cómo los bienes y servicios deben ser producidos bajo los actuales límites tecnológicos y económicos, y no solamente como una estrategia ambiental, (Ramos-Bell & Lorenzo-Acosta, 2017).

El siguiente artículo presenta las acciones propuestas en el sector de comidas rápidas, considerando su viabilidad técnica, ambiental y económica, a fin de prevenir y/o mitigar los impactos ocasionados, logrando un incremento eficiente en la prestación de servicios, menores costos de operación, competitividad e imagen.

2. Metodología

La metodología desarrollada de tipo experimental, determinó la relación causa-efecto, identificando las problemáticas del restaurante de comidas rápidas presentadas en cada estación o área de trabajo y en cada proceso, haciendo selección de instrumentos para realizar el PML y elaborar los procedimientos para obtener resultados que favorezcan a la compañía. La metodología se dividió en dos fases e involucra cada una de las actividades desarrolladas a fin de dar cumplimiento a los siguientes objetivos:

- • Realizar un diagnóstico de los procesos productivos y condiciones actuales de operación.

- • Identificar los puntos y procedimientos ambientalmente críticos en la cadena productiva.

- • Establecer estrategias de producción más limpia, viables técnica, económica, y ambientalmente.

Fase I. Diagnóstico ambiental: mediante visitas técnicas y a partir de listas de chequeo se identificaron las estaciones y procesos realizados.

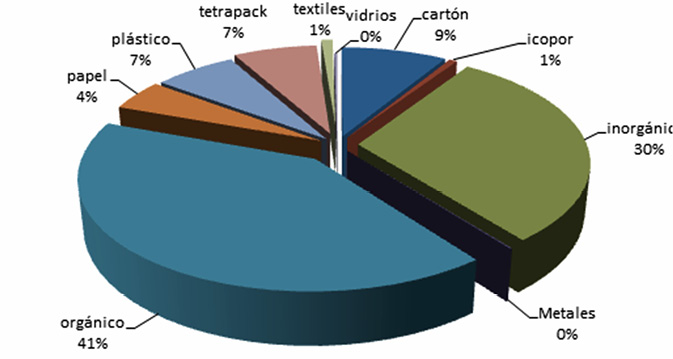

Se realizó la caracterización de residuos sólidos por el método de cuarteo durante los días de la semana que tienen mayor demanda: martes y viernes; y días de menor demanda: lunes y domingo, generados en cada una de las estaciones del restaurante.

Para el análisis fisicoquímico de los vertimientos, se realizó un muestreo compuesto con aforo de caudal cada hora durante 16 horas de 7:00 am a 10:00 pm para el día de mayor demanda, considerando los parámetros relacionados en la Tabla 1.

Tabla 1.

Parámetros analizados a los vertimientos

|

Parámetro |

Método |

|

Ph |

Multiparámetro |

|

Temperatura |

Multiparámetro |

|

Sólidos sedimentables |

Cono imhoff |

|

Conductividad |

Multiparámetro |

|

Alcalinidad |

Reactivo naranja de metilo- verde bromocresol |

|

Grasas y aceites |

Gravimétrico extracción soxhle |

|

Color real |

Espectrofométricos (3 longitudes de onda) |

|

Dbo |

Incubación 5 días |

|

Dqo |

Por reflujo abierto y volumetría |

|

Dureza total |

Volumétrico edta |

|

Fosforo |

Cloruro estannoso |

|

Sólidos suspendidos totales |

Gravimétrico secado 103°C – 105°C |

|

Sulfatos |

Turbidímetro |

|

Tensoactivos |

Saam (sustancias activas azul de metileno) |

|

Nitritos |

Espectrofométricos |

|

Nitratos |

Espectrofométricos |

|

Cloruros |

Espectrofométricos |

Fuente: Rice, Baird & Eaton (2017)

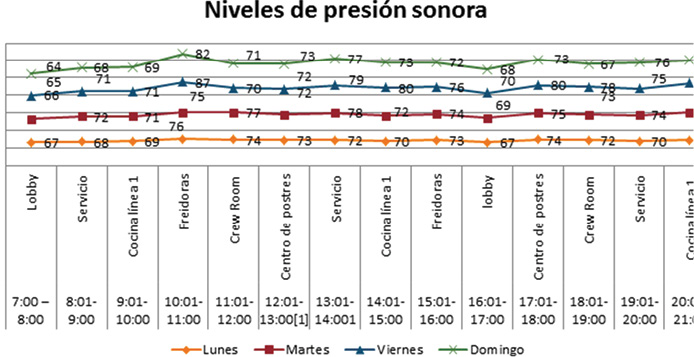

La medición de ruido ocupacional se realizó de 7:00 am – 9:00 pm (jornada de labores) durante una hora en cada una de las estaciones del restaurante, lobby, centro de postres, servicio, parrillas, freidoras y crew room para los días de mayor y menor demanda con un sonómetro Xtech.

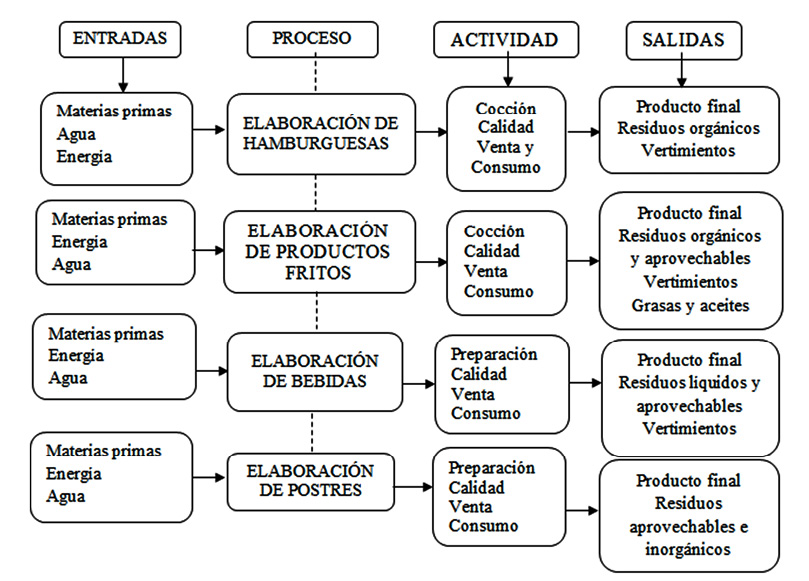

Se identificaron efectos e impactos ambientales por medio de las herramientas Ecobalance y Ecomapa considerando las entradas y salidas de cada proceso productivo, para las diferentes estaciones del restaurante.

Fase 2. Implementación del PML:

Se formuló la hipótesis del PML, a partir de los resultados obtenidos en las distintas actividades de la Fase I.

El análisis de la viabilidad técnica, económica y ambiental de las estrategias de PML formuladas, se realizó con base en la guía metodológica “Oportunidades de PML en el sector hotelero y restaurantes” a partir de una serie de preguntas (Tabla 2), para cada uno de los análisis, tomando como respuesta: Si, probablemente (P), No, No aplicable.

Tabla 2.

Preguntas para análisis de viabilidad técnica, ambiental y económica

|

Nº |

Técnica |

Ambiental |

Económica |

|

1 |

¿Puede el restaurante llevar |

¿Reduce esta opción |

¿La opción está de acuerdo con la política del restaurante sobre gastos |

|

2 |

¿Puede esta opción ser llevada sin cambios sustanciales en la existente infraestructura |

¿Reduce esta opción |

¿Tiene esta opción un periodo |

|

3 |

¿Se requiere de nuevos |

¿Reduce esta opción la cantidad |

¿Reduce esta opción su gasto |

|

4 |

¿Disponen los empleados de los conocimientos y/o experiencia necesarios |

¿Minimiza esta opción la cantidad |

¿Reduce esta opción el gasto |

|

5 |

¿Se requiere de servicios adicionales |

¿Minimiza esta opción |

¿Reduce esta opción el gasto |

|

6 |

¿Se conocen los responsables de la aplicación |

¿Reduce esta opción la cantidad |

¿Reduce esta opción el gasto |

|

7 |

¿Con esta estrategia se mejoran o mantiene |

¿Ayuda a mejorar la imagen corporativa de la cadena |

¿Reduce esta opción el gasto |

Fuente: Alcaldía Mayor de Bogotá (2004).

3. Resultados y discusión

3.1 Estaciones y procesos

Las siguientes son las estaciones existentes en el restaurante de comidas rápidas objeto de estudio, y son representativas de los demás restaurantes de la cadena.

- • Centro de postres: área de 48 m2 donde se elaboran y venden helados; dispone de máquina de helados, avisos publicitarios, aderezos y embalaje para la preparación de postres; se generan residuos aprovechables y orgánicos, y un alto consumo de energía.

- • Servicio: existen diferentes estaciones dentro de ella, como la estación de cajas, de bebidas, de papas y de domicilios. En esta área se hace la toma y entrega de pedidos a los clientes; se generan residuos sólidos y líquidos, consumo de energía y agua.

- • Cocina: consta de dos espacios para la preparación de los productos ofrecidos (línea 1 y 2). En esta área de 29 m2, se encuentran diferentes estaciones: iniciador, parrilla, ensamble, y empanizado, los cuales son para la preparación de las hamburguesas y pollo apanado; la línea 2 es la estación para la preparación de almuerzos, y, así mismo, se encuentra la maquinaria para productos fritos y neveras auxiliares. Presenta el mayor consumo de energía, también se generan residuos sólidos orgánicos.

- • Bodega: área de 8.69 m2 donde se encuentran aquellos productos que pueden permanecer a temperatura ambiente como: alimentos, embalajes y en módulos exclusivos para productos de aseo, cuenta con luces automáticas, por lo que es un área que demanda bajo consumo de energía.

- • Cuartos fríos: corresponde al refrigerador y la cava que cuentan con una temperatura entre 1°c a 4°c y -18°c a -23°c respectivamente, donde en un área de 15.40 m2, se almacenan alimentos perecederos como lácteos, verduras, carnes, pollo, y salsas, por lo que demanda un alto consumo de energía.

- • Back room: área de 5.17 m2 donde se encuentran un lavamanos para los empleados, las piletas de lavado de utensilios, trampa de grasas, lavadora, y lava traperos. Consume agua, genera vertimientos, residuos aprovechables, ordinarios y peligrosos (remanente de la trampa de grasas).

- • Crew-room: área de 22.5 m2, donde los empleados toman su tiempo de descanso, cuenta, con dos baños, un vestier, casilleros, televisor y computador que consume aproximadamente de 0,437 kWh, donde se genera un alto consumo de energía y generación de residuos aprovechables y orgánicos.

- • Área de comedor (lobby): área de 251.26 m2 donde los clientes hacen el consumo de los productos ofrecidos por el restaurante. Cuenta con tres canecas para la disposición de residuos, mesa de aderezos y baños al servicio de los clientes. Es el área con mayor generación de residuos sólidos y gran porcentaje de iluminación LED por lo que demanda un consumo considerable de energía.

Fig. 1. Proceso productivo para la preparación de alimentos en el restaurante de comidas rápidas.

Fuente: autoras

3.2 Caracterización de residuos sólidos

Fig. 2. Caracterización de residuos.

Fuente: autoras

El residuo de mayor generación es el orgánico. Proviene de los sobrantes de alimentos vendidos y del control de calidad realizado a los ingredientes. Según Velázquez, Cherrett & Holdsworth (2015), este residuo presenta un alto potencial de aprovechamiento en la producción de biocombustibles y abono orgánico.

3.3 Análisis fisicoquímico de vertimientos

Tabla 3.

Análisis fisicoquímico de vertimientos

|

Parámetro |

Valor |

|

Aceites y grasas |

113 Mg/l |

|

Color |

77 Upc |

|

Dbo5 |

313 Mg/l |

|

Dqo |

741 Mg/l -o2 |

|

Dureza total |

42 Mg/l caco3 |

|

Fósforo |

17,3 Mg/l p |

|

Cloruros |

20 Mg /l cl- |

|

Nitritos |

5 Mg/l |

|

Nitratos |

0,9 Mg/l |

|

Tensoactivos anionicos |

1,0 Mg/l |

|

Tensoactivos cationicos |

0,07 Mg/l |

|

Sólidos suspendidos totales |

152 Mg/l |

|

Sulfatos |

55 Mg/l so4 |

|

Ph |

6,51 A 8,64 |

|

Sólidos sedimentables |

0,2 A 6,0 ml/l |

|

Alcalinidad |

25 A 130 mg/l caco3 |

Fuente: autoras

Tabla 4.

Aforo de caudal en el día de mayor demanda

|

Hora |

Caudal (l/s) |

|

7:00 |

0.06 |

|

8:00 |

0.06 |

|

9:00 |

0.15 |

|

10:00 |

0.22 |

|

11:00 |

0.22 |

|

12:00 |

0.37 |

|

13:00 |

0.18 |

|

14:00 |

0.20 |

|

15:00 |

0.40 |

|

16:00 |

0.39 |

|

17:00 |

0.21 |

|

18:00 |

0.18 |

|

19:00 |

0.05 |

|

20:00 |

0.01 |

|

21:00 |

0.09 |

|

22:00 |

0.08 |

Fuente: autoras

El agua residual generada proviene de los baños del área del lobby y crew-room, cocina, y cuartos de aseo.

Se observan altas concentraciones de DQO y DBO, debido a la materia orgánica presente. Los cuartos de aseo disponen de sifones cuyos diseños en forma rectangular y con una mayor distancia entre las divisiones de éstos, elevan los componentes orgánicos.

La presencia de sulfatos, aunque baja, indican una alta concentración de sólidos disueltos; así mismo, se destaca la relación directa que existe entre este parámetro y la conductividad y cloruros del vertimiento; (UCPYPFE, 2010).

3.4 Medición de ruido ocupacional

Fig. 3. Niveles de presión sonora (dBA) por área – hora

Fuente: Autoras

Los niveles de ruido por estación no superan los límites de la Resolución 1792 de 1990, sin embargo, se presentan valores que para un trabajador que labore 8 horas en la estación de freidoras, podría afectar su salud auditiva.

3.5 Identificación de puntos críticos

y problemáticas ambientales

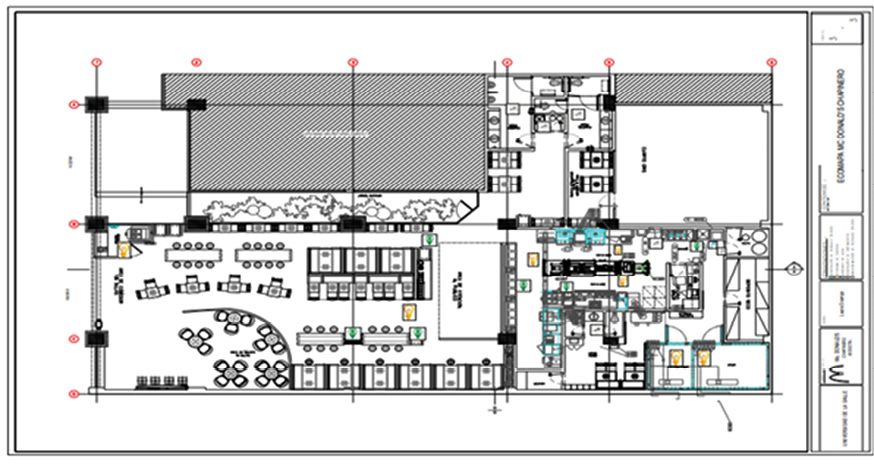

En el Ecomapa (Fig. 4) se identifican los puntos críticos representados con los logos indicados en la Tabla 5.

Tabla 5.

Convenciones empleadas en el Ecomapa

|

Convenciones |

|

|

Consumo de Agua |

|

|

Generación de vertimientos |

|

|

Consumo de Energía |

|

|

Generación de Residuos |

|

|

Generación de Residuos |

|

|

Almacenamiento de residuos |

|

Fuente: autoras

Fig. 4. Niveles de presión sonora (dBA) por área – hora.

Fuente: autoras

Las áreas que presentan mayor impacto son la cocina y el centro de postres ya que representan y concentran los procesos productivos.

El Ecobalance permitió realizar un balance de entradas y salidas con enfoque en las materias primas, insumos, energía, aditivos y residuos con un alcance de los procesos genéricos de los restaurantes de comidas rápidas. Se observó que la mayoría de materias primas quedan dentro del proceso, sin embargo, los aditivos como embalajes, vasos, tapas y empaques de las materias primas, terminan como residuos sólidos, que no son separados en la fuente para una futura comercialización, y son dispuestos en el relleno sanitario a excepción del aceite vegetal para frituras, el cual, cuando ya no cumple las condiciones específicas para su uso, es almacenado en bidones con capacidad de 1 galón, y posteriormente es recolectado por una compañía autorizada que se encarga de reciclarlo y convertirlo en biodiesel o para la fabricación de jabones.

Para el componente hídrico, con base en la entrada de agua se obtiene el mismo valor de vertimientos como salida, puesto que es únicamente para el lavado de utensilios, ya que para la cocción de alimentos se hace a partir de las freidoras y parrillas con las que cuenta el restaurante, y al no hacerse uso del recurso, no existen pérdidas de este.

Respecto a la energía, se presentan altos consumos por parte de la maquinaria, por lo tanto, de forma general, se debe enfatizar en la minimización del consumo energético, generación de residuos sólidos y residuos especiales (remanente de grasa).

3.6 Formulación del programa PML

Para cada problemática identificada se plantearon diferentes estrategias de PML. En la Tabla 6 se especifican las acciones a desarrollar en cada una de las 17 estrategias resultantes.

Tabla 6.

Formulación de estrategias PML.

|

Componente |

Problemática identificada |

Estrategia |

|

Hídrico |

Uso aproximado de 50 litros |

|

|

Alto contenido de grasas |

|

|

|

Energía |

Alto consumo de energía |

|

|

||

|

Uso de tubos T8 convencionales |

|

|

|

Residuos sólidos

|

Alta generación de |

|

|

||

|

Carencia de separación |

|

|

|

||

|

Desperdicio y alta generación |

|

|

|

Desperdicio en generación |

|

|

|

Incorrecta separación |

|

|

|

Mala gestión en disposición final |

|

|

|

Generación de residuos inorgánicos a causa de vasos de papel |

|

|

|

||

|

Intensidad sonora |

Altos niveles de intensidad |

|

|

Fuente: autoras

3.7 Análisis de la viabilidad:

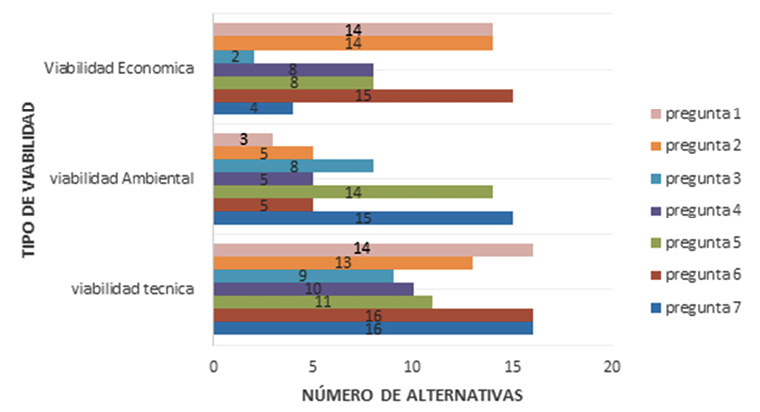

Basado en la formulación de las preguntas de la Tabla 2, se realizó la calificación de cada estrategia, de las cuales 13 de las 17 estrategias resultaron viables, técnica, económica y ambientalmente.

Fig. 5. Estrategias viables T.E.A

Fuente: autoras

4. Conclusiones

- • El diagnóstico ambiental determinó que el componente energético es aquel que genera mayor impacto, teniendo en cuenta que el consumo promedio de energía es de 13.385Kw/h a causa de los equipos de cocina, en contraste con el componente hídrico, siendo el de menor impacto, pues se hace uso de un gran número de dispositivos ahorradores.

- • Los índices de generación de los residuos son proporcionales a la demanda que presenta el restaurante, agregando que la empresa durante el año presentará picos de generación, debido a las promociones realizadas y meses de menores demandas.

- • A partir del Ecomapa, como herramienta de PML, se identificó el área de cocina como la más crítica del restaurante, puesto que en esta área se presenta el mayor número de equipos con gran consumo de energía y generación de residuos, seguido del lobby; adicionalmente el mayor consumo de agua se presenta en el área del backroom, ya que se realiza limpieza de utensilios, uso de la lavadora para las toallas de limpieza y lavado de manos para los empleados.

- • Se observó que el nivel de presión sonora es crítico con valores superiores a 80 dB, entre las 12 del mediodía y 6 de la tarde, en áreas como la cocina, freidoras, centro de postres, por lo que es necesario establecer medidas de mitigación con el fin de prevenir lesiones auditivas ocupacionales.

- • Se generaron 17 estrategias de PML las cuales se priorizaron teniendo como criterio su costo y tiempo de implementación, así mismo se tuvo en cuenta su implicación técnica, económica y ambiental para una futura implementación, a beneficio económico y ambiental de la compañía.

Referencias

Alcaldía Mayor de Bogotá (2004). Oportunidades de producción más limpia en el sector hotelero y servicios de restaurante. Guía para empresarios. Recuperado en: http://ambientebogota.gov.co/documents/24732/3988003/Oportunidades+de+produccion+mas+limpia+en+el+sector+hotelero+y+servicios+de+restaurante.pdf

Ministerio de Trabajo y Seguridad Social y Salud. (1990). Resolución 1792 de 1990. Por el cual se adoptan valores límites permisibles para la exposición ocupacional al ruido. Recuperado en: https://www.icbf.gov.co/cargues/avance/docs/resolucion_minsalud_r1792_90.htm

Ramos-Bell, S. & Lorenzo-Acosta, Y. (2017). Acciones de producción más limpia para implementar en la industria azucarera cubana. ICIDCA Sobre los Derivados de la Caña de Azúcar , 51(1), 60-66.

Restrepo Gallego, M. (2006). Producción más limpia en la industria alimentaria. Producción + Limpia, 1(1), 87-101. Rice, E., Baird, R. B. & Eaton, A. D. (2017). Standard methods: for the examination of water and wastewater. 22nd.ed. Washington: American Public Health Association, American Water Works Association and Water Environmental Federation.

Solano, G. & Vásquez, P. (2008). Manual de producción más limpia para el subsistema de salud de las Fuerzas militares. Bogotá: Dirección General de Sanidad Militar Subsistema de Salud de las Fuerzas Militares.

UCPYPFE. (2010). Informe de aavance. Proyectos sanitarios de potabilización. Recuperado en: http://www.ucpypfe.gov.ar/BirfPIHNG/IEA-PmpaAnexo3.pdf

Velazquez, A., Cherrett, T. & Holdsworth, P. (2015). Waste-to-fuel opportunities for British quick service restaurants: A case study. Resources, Conservation and Recycling, 104(part A), 239–253.