Digestión anaerobia en dos fases, hidrólisis y metanogénesis, de la semilla de mango

(Mangifera indica)

Anaerobic digestion two-stage, hydrolisys and methanogenic, of mango seed

Harvey Andrés Milquez-Sanabria

Universidad Nacional Abierta y a Distancia, Escuela de Ciencias Básicas, Tecnología e Ingeniería Bogotá, Colombia.

harvey.milquez@unad.edu.co, orcid.org/0000-0003-4515-7139

Recibido: 23/09/2016 • Aprobado: 30/10/2016

Resumen

Los residuos agroindustriales son una fuente energética para varias industrias a nivel mundial, sin embargo, su aplicación está condicionada por aspectos técnicos, operativos y logísticos, que hacen que, para las pequeñas y micro agroindustrias su uso sea nulo. Uno de los productos frutales que se dan en Colombia es el mango, con una producción equivalente a menos del 1% del total mundial, la cual principalmente se destina para el consumo interno. En el proceso agroindustrial, el residuo puede alcanzar hasta el 40% del peso del fruto, convirtiéndose en un problema ambiental y logístico.

Diversas tecnologías se han estudiado para la reducción del material orgánico resultante del proceso agroindustrial de la cadena del mango, incluyendo disposición en rellenos sanitarios, ensilaje, alimento para rumiantes, materia prima para la producción de carbón activado. Una tecnología que se ha aplicado con bastante éxito para el tratamiento de residuos lignocelulósicos es la digestión anaerobia en dos fases. Debido a la separación de las fases de hidrólisis y metanogénesis es posible optimizar ambas etapas, mejorando el rendimiento del sistema; con la subsecuente valorización del residuo al generar metano.

En este artículo se presentan los resultados del estudio llevado a cabo para determinar la viabilidad técnica de la digestión anaerobia en dos fases de las semillas de mango para la producción de biogás.

En el proceso se utilizó un reactor de hidrólisis, el cual operó de forma independiente por 50 días; debido a las características del material fue necesario un periodo de adaptación largo, con la finalidad de alcanzar la etapa de acidogénesis. El rendimiento de metano en esta etapa fue de 0.015 L CH4/ g SV. Una vez que el sistema fue acoplado, se incrementó la degradación de materia orgánica, y por un periodo de 30 días se mantuvo el sistema en dos fases, alcanzando un rendimiento de metano de 0.191 L CH4/ g SV.

Palabras clave: anaerobia, digestión, dos fases, metano, semilla de mango.

Abstract

Agro-industrial wastes are an energy source for several industries worldwide; however its applicability is conditioned by technical, operational and logistical aspects, which make it useless for small and micro agro-industries. One of the fruits produced in Colombia is Mango, with a production equivalent to less than 1% of the world, which is mainly intended for domestic consumption. In the agro-industrial process, the waste can reach up to 40% of the weight of the fruit, becoming an environmental and logistical problem. Various technologies have been studied for the reduction of the organic material resulting from the agro-industrial process of the mango chain, including landfill disposal, silage, food for ruminants, and raw material for the production of activated carbon. One technology that has been applied with enough success for the treatment of lignocellulosic waste is anaerobic digestion in two phases. Due to the separation of the phases of hydrolysis and methanogenesis it is possible to optimize both stages, improving the performance of the system. This article presents the results of the study carried out to determine the technical feasibility of anaerobic digestion in two phases of mango seeds for the production of biogas. The hydrolysis reactor used operated independently for 50 days and due to the characteristics of the material, a long adaptation period was necessary, in order to reach the stage of acidogenesis. The methane yield in this stage was 0.015 L CH4 / g SV. Once the system was coupled, the degradation of organic matter increased, and for a period of 30 days the system was maintained in two phases, reaching a methane yield of 0.191 L CH4 / g SV.

Keywords: anaerobic digestion, mango seed, methane, two phase.

I. Introducción

Para el año 2012 la producción mundial de mango superó los 31 millones de toneladas, siendo la India el mayor productor, con más de 16 millones de toneladas, equivalente al 42% de la producción mundial. Colombia se ubica en el puesto 20 con una producción superior a las 240.000 toneladas anuales, con una participación menor al 1%. Las condiciones climáticas en Colombia permiten que se encuentre este fruto en dos temporadas al año, entre los meses de marzo y julio y entre octubre y enero, equivalente a 9 meses al año; solo superado por México donde se encuentra disponible 10 meses al año con una producción de más de 1.6 millones de toneladas anuales (Alvarado 2012).

En Colombia la mayor parte del mango producido es utilizado internamente, ya sea para consumo como fruto fresco o procesado en forma de pulpa, mermelada, jarabe, licores, jugos, etc. Kittiphoom (2012), indica que los residuos del mango están entre el 17 y 22% del peso del fruto, por otro lado, Sumaya-Martínez et al. (2012), mencionan que cerca del 40% en peso de mango fresco se transforma en residuos, ya sea por consumo en fresco o una vez procesada la pulpa. Estos mismos autores también indican que, dependiendo de la variedad de mango la cáscara puede constituir entre el 15 y el 18% del peso total del fruto y la semilla del 13 al 29% (Sumaya-Martínez et al. 2012). Bajo esta perspectiva, en Colombia se están produciendo 72.000 toneladas de residuos de mango anuales, las cuales principalmente son dirigidas a rellenos sanitarios, botaderos, dispuestas en pilas al aire libre, o vertidas en fuentes hídricas, convirtiéndose en un problema ambiental, logístico y estético.

Por otra parte, la digestión anaerobia se ha utilizado con bastante éxito en el tratamiento de múltiples residuos agroindustriales como biomasa de algas (Ward, Lewis & Green 2014), poliésteres alifáticos (Šmejkalová et al. 2012), aguas residuales frutales (Sanjaya, Cahyanto & Millati 2016) aguas residuales de mataderos (Ahmad et al. 2014), entre otros, sin embargo, para residuos sólidos, la etapa de hidrólisis es un factor limitante. El pretratamiento de dichos residuos se ha propuesto como proceso para acelerar la hidrólisis de los residuos; entre estos se tienen: mecánicos, térmicos, químicos, biológicos o una combinación de ellos (Ariunbaatar 2014).

Separar físicamente los procesos de acidogénesis y metanogénesis en la digestión anaerobia, permite mejoras las condiciones de operación de cada uno de los consorcios bacterianos. De acuerdo con Aslanzadeh et al. (2014), un proceso en dos fases mejora la velocidad de la digestión, incrementa la estabilidad de cada uno de los reactores y permite mayor carga orgánica en el sistema (Aslanzadeh et al. 2014).

El objetivo del estudio desarrollado fue determinar la viabilidad técnica de la digestión anaerobia en dos fases de las semillas de mango para la producción de biogás.

II. Metodología

A) Análisis del residuo

Las semillas de mango fueron recolectadas en el mercado central de la ciudad de Mérida, Yucatán, México; y se determinó su contenido de humedad, sólidos totales y volátiles, usando métodos estándares (A. P. H. Association 1998). De la misma manera se determinó el contenido de celulosa, hemilcelulosa y lignina de acuerdo con los métodos Tappi (Tappi 1998).

B) Análisis químico

La cantidad de biogás generado fue monitoreada cada dos días, mediante desplazamiento de una columna de líquido. Mientras tanto en la fase liquida se determinó pH, ácidos grasos volátiles (AGV) y alcalinidad por titulación (Purser et al. 2014) y la demanda química de oxígeno (DQO) mediante el método estandarizado colorimétrico. La concentración de metano se determinó mediante la titulación de la fase gaseosa en una solución de concentración conocida de KOH, de acuerdo a lo reportado por López (2013) y Yank, Martina & Corace (2002).

C) Características de los reactores

El reactor de hidrólisis fue construido usando una botella de PVC, con un volumen efectivo de 2 litros. En la parte superior se colocó una válvula, para permitir el paso del gas producido hacia el medidor. En la parte inferior se adaptó una válvula de salida por la cual se tomó cada dos días una alícuota para el análisis de la fase líquida. Cada dos días se agitó el reactor para homogenizar la mezcla.

El reactor de flujo ascendente se realizó con un tubo de PVC de 2 pulgadas de diámetro, con un volumen efectivo de 2 L. Se inoculó con una mezcla de estiércol de bovino y porcino, de acuerdo a lo reportado por Blanco-Cocom (2013).

D) Operación del reactor de hidrólisis (RH)

Con la finalidad de obtener mayor área superficial, se realizó la deshidratación solar y posterior trituración de la semilla de mango. De acuerdo a lo reportado por Kim et al. (2003), los pretratamientos permiten aumentar la velocidad de hidrólisis, reduciendo el tamaño de partícula (Kim et al. 2003).

El RH se inoculó de acuerdo a lo reportado por Blanco-Cocom (2013). Se agregaron 200 g de semilla de mango, previamente deshidratada y triturada, y 400 mL del inóculo. Se ajustó el pH de la solución hasta alcanzar neutralidad y se cerró el sistema. Cada dos días se realizaba una medición del biogás generado, se tomaba una alícuota para los análisis químicos, y finalmente se hacía la mezcla manual.

E) Operación del reactor de flujo ascendente (Rafa)

Se realizó un proceso de adaptación de la mezcla microbiana presente en el Rafa por un periodo de 40 días, usando como alimento agua sintética residual, de acuerdo a lo reportado por Blanco-Cocom (2013).

F) Operación del sistema en dos fases

Una vez que en el reactor de hidrólisis se alcanzó la etapa de acidogenésis, se procedió a realizar el acoplamiento de los reactores. Para esto se determinó la tasa de carga orgánica del Rafa y se dispuso el volumen de lixiviado del RH necesario para alcanzar este valor. Con la finalidad de mantener el volumen en ambos reactores constante, se retiró del Rafa la misma cantidad y se alimentó al RH, de acuerdo con lo planteado por Lehtomäki et al. (2008) y Yu et al. (2002).

III. Resultados y análisis

A) Análisis del residuo

En la tabla 1 se presentan los resultados de los análisis del residuo de semilla de mango. Se obtuvo un porcentaje de materia seca del 81.9±0.8%, similar al obtenido por Diarra (2014). Los contenidos de celulosa y hemilcelulosa son inferiores a los reportados por Alves et al. (2013), con 43.2±1.3% y 18.3±2.3%, respectivamente; mientras el contenido de lignina y cenizas son superiores a los reportados por dichos autores. Por su parte el contenido de celulosa y lignina, reportados en este estudio, son superiores a los reportados por Elizalde-González & Hernández-Montoya (2007); quienes indican que el cambio en las condiciones de cultivo, así como la variedad afectan la composición del fruto.

Tabla 1

Caracterización del residuo de semilla de mango

|

Propiedad |

Este estudio |

Diarra et al. (2014) |

Alves et al. 2013 |

Elizalde-González & Hernández-MOntoya (2007) |

|

Sólidos totales (%) |

81.9±0.8 |

89 - 91.5 |

N.D |

N.D |

|

Sólidos volátiles (%) |

68.5±0.5 |

|

|

|

|

Celulosa (%) (I) |

43.2±1.3 |

N.D |

55±1 |

14.5 |

|

Hemilcelulosa (%) (I) |

18.3±2.3 |

N.D |

20.6±0.3 |

52.4 |

|

Lignina (%) (I) |

34.5±2.7 |

N.D |

23.8±0.2 |

3.8 |

|

Cenizas (%) (I) |

2.5±0.4 |

N.D |

1.2±0.3 |

N.D |

(I) Base seca

B) Reactor de hidrólisis

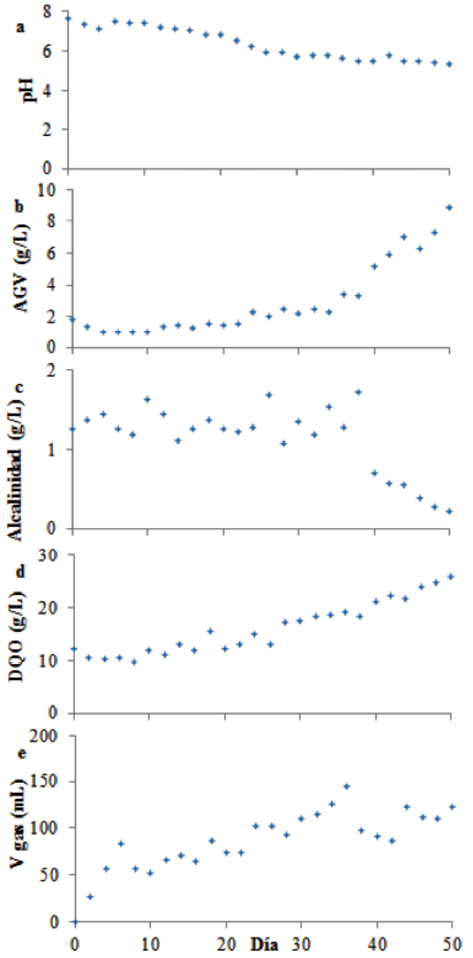

En la figura 1a se presenta el perfil de pH para el reactor de hidrólisis, se identifica una ligera tendencia descendente, con un promedio de 6.4±0.8. A partir del día 28 se observó una reducción en el pH, con un promedio de 5.6±0.19, lo que indica el inicio de la fase de acidogénesis de los residuos, de acuerdo a lo reportado por Kaplan y Kargi (2006), al ubicarse el pH entre 5.5 y 6.5.

En los primeros 34 días se presentó una adaptación de los microorganismos presentes en el consorcio bacteriano a la fuente de carbono, como se puede ver en la figura 1b la concentración de AGV tuvo un promedio de 1.6±0.5 g/L, con un aumento posterior hasta alcanzar un máximo de 8.9 g/L en el día 50, lo cual indica que se alcanzó la fase de acidogénesis. Esto se confirma con los perfiles de alcalinidad (figura 2c) y DQO (2d), en donde, en la primera existe una drástica reducción de la alcalinidad, a partir del día 34; y en la segunda un aumento en el DQO del reactor. Respecto a la concentración máxima de AGV obtenida, es superior a la citada por otros investigadores para residuos lignocelulósicos, para pasto, Lehtomäki et al. (2008), reportan 5.2 g/L en 13 días de operación del reactor en una sola etapa. Por su parte Jagadabhi, Kaparaju & Rintala (2011), reportan un máximo de 5.2 g/L en el día 10 del experimento en una sola fase, para los residuos de caña de azúcar.

La reducción de la alcalinidad se debe a un aumento en la concentración de AGV en el reactor, de acuerdo a lo reportado por Chugh et al. (1999), bajo condiciones de sobrecarga del reactor y en la presencia de inhibidores, la velocidad de crecimiento de las bacterias metanogénicas es menor a la de producción de ácidos grasos volátiles, lo que origina el consumo de la alcalinidad presente en el reactor, así como el aumento de la concentración de CO2 en la fase gaseosa.

Fig. 1 Perfiles para el RH. a) pH, b) AGV, c) Alcalinidad, d) DQO, e) Volumen biogás.

Finalmente, en la figura 1 se presenta el perfil del volumen de biogás generado en el reactor, se observa una tendencia creciente, con una concentración de metano promedio de 20.7±8.8%, lo cual confirma que el reactor no llego a la fase de metanogénesis. El rendimiento de la fase de hidrólisis fue de 0.015 L CH4/g SV.

C) Reactor de flujo ascendente

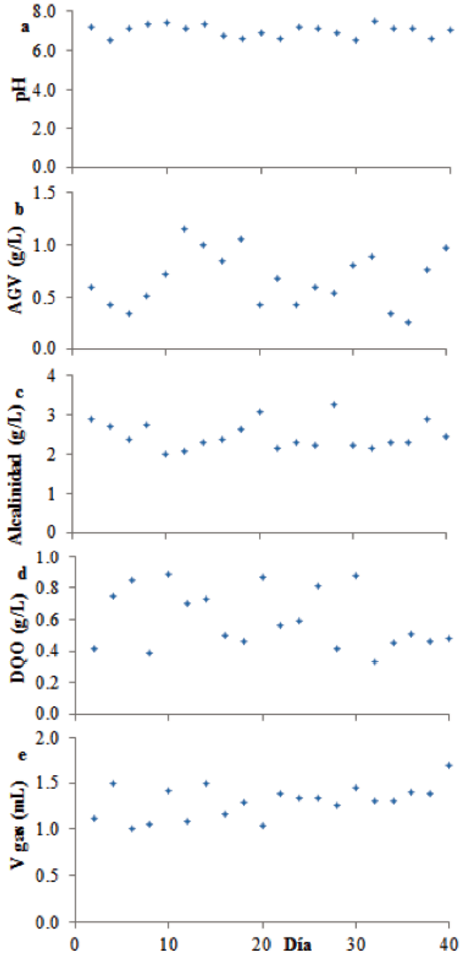

En la figura 2 se presentan los resultados del desempeño del reactor anaerobio de flujo ascendente (Rafa), en su etapa de acondicionamiento previo al acople con el reactor de hidrólisis. El seguimiento del pH se muestra en la figura 2a, con un promedio de 6.9±0.3. Este intervalo de pH indica las condiciones idóneas para el desarrollo de las bacterias metanogénicas, de acuerdo con Benabdallah (2009), el aumento del pH más allá de 7.8 produce la inhibición del reactor por amoniaco y favorece la presencia de bacterias sulfatoreductoras (El Hadj 2009). Por su parte un pH bajo del reactor (menor a 6), es un indicador de la acumulación de AGV, que de acuerdo con Franke-Whittle et al. (2014) causa la inhibición de las bacterias metanogénicas en el proceso de digestión anaerobia.

En la figura 2b se puede observar que la concentración de AGV se mantuvo entre 0.26 y 1.15 g/L, este intervalo indica que el reactor operó de forma aceptable, de acuerdo con Franke-Whittle et al. (2014), para reactores sin adaptación a concentraciones altas de AGV la inhibición puede iniciar por encima de los 3 g/L de AGV.

Fig. 2 Perfiles para el Rafa. a) pH, b) AGV, c) Alcalinidad, d) DQO, e) Volumen biogás.

Por su parte, en la figura 2 se presenta el perfil para la alcalinidad del Rafa, se tiene un promedio de 2.5±0.3 g/L, lo cual confirma el correcto desempeño del reactor. De la misma manera en la figura 2d se presenta el perfil de DQO a la salida del reactor, con un promedio de 0.6±0.2 g/L. Se tomó como criterio de estabilidad, que la concentración de DQO a la salida del reactor, para tres medidas continuas, no variara más de 5%, de acuerdo a lo reportado por Borja et al. (2005).

D) Sistema acoplado

Una vez que el reactor de hidrólisis alcanzó la etapa de acidogénesis se realizó el acople del lixiviado de este como alimento al reactor de flujo ascendente, manteniendo como parámetro de unión constante la Tasa de Carga Orgánica del reactor Uasb, de acuerdo a lo recomendado por Lehtomäki et al. (2008) y Yu et al. (2002).

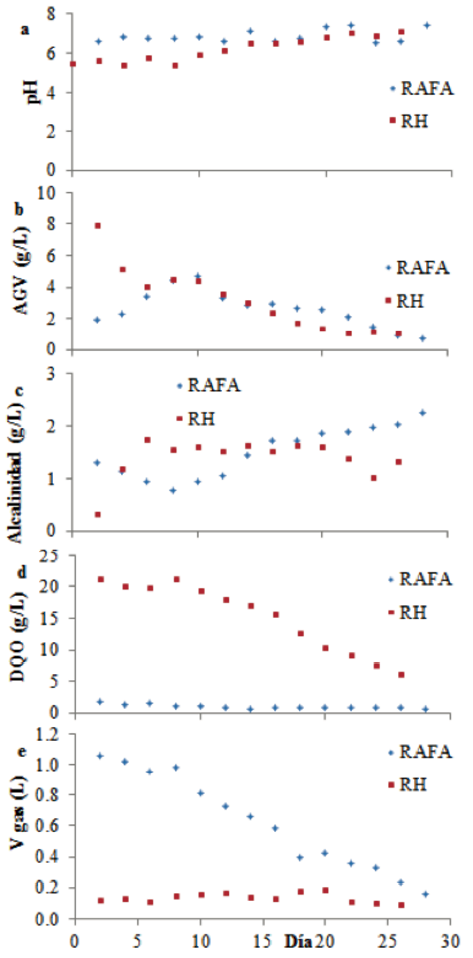

De la figura 3a se puede ver que el acoplamiento del reactor de hidrólisis no afectó el pH del reactor de flujo ascendente. El promedio de pH luego de la unión fue de 6.8±0.3 y 6.3±0.6 para el Rafa y el RH, respectivamente. En la figura 3b se muestran los perfiles de AGV para ambos reactores acoplados, se observa la rápida caída en la concentración de AGV en el reactor de hidrólisis, debido a su consumo en el de flujo ascendente. Por su parte el Rafa presentó un ligero aumento en la concentración de AGV debido al cambio de alimentación, pero no afectó el desempeño del mismo.

Fig. 3 Perfiles para el sistema en dos fases: a) pH, b) AGV, c) Alcalinidad, d) DQO, e) Volumen biogás.

El perfil de alcalinidad para los reactores acoplados se muestra en la figura 3c, se dio un incremento en esta variable para el reactor de hidrólisis, debido a la alimentación de este con el lixiviado del reactor de flujo ascendente. Al igual hay una ligera reducción en esta variable por el aumento en la concentración de AGV que viene en el cambio de alimento.

El perfil de DQO de los dos reactores se muestra en la figura 3d, se puede ver que el reactor de hidrólisis presenta una reducción constante en esta variable, puesto que parte de la fase líquida de este reactor fue enviada al reactor de flujo ascendente. Por otro lado, la variación en el valor de DQO a la salida del Rafa no es significativa, lo que indica que el reactor y las condiciones de operación fueron correctos para el sistema acoplado.

En la figura 3e se presenta el perfil de volumen de biogás producido en los reactores acoplados. El rendimiento de metano en el sistema acoplado fue de 0.191 L CH4/g SV, con una concentración de metano promedio de 58.8±6.8%. De acuerdo a la información recopilada en la tabla 2, el rendimiento de metano para el sistema en dos fases del presente estudio, está acorde con lo reportado por otros investigadores. Para un sistema en una sola etapa, Liew, Shi & Li et al. (2012), presentan rendimientos menores a 0.09 L CH4/ g SV, para residuos lignocelulósicos, indicando que los principales problemas fueron: lenta hidrólisis de los residuos y acidificación del reactor, lo que evito iniciar con la etapa de metanogénesis (Liew, Shi & Li et al. 2012). Por otro lado, el pretratamiento de los residuos, ya sea por vía química, física o biológica permite el aumento del rendimiento en la producción de metano en un sistema en una sola etapa, de acuerdo a lo reportado por Menardo & Balsari (2012), la reducción de tamaño de partícula de los residuos lignocelulósicos, así como el pretratamiento térmico aumentan el rendimiento del proceso, alcanzando valores de: 0.182, 0.197, 0.24 y 0.246 para paja de trigo, paja de arroz, paja de cebada y tallos de maíz, respectivamente. Si bien los resultados reportados por estos autores son superiores a los presentados en el presente trabajo, hay que tener en cuenta que para los residuos de semilla de mango no se realizó pretratamiento térmico.

Finalmente, como se puede observar en la tabla 2, para un sistema en dos etapas los resultados del presente estudio son similares a los reportados por otros autores, Jagadabhi, Kaparaju & Rintala (2011) alcanzaron rendimientos de 0.09, 0.13, 0.14 y 0.034 para la digestión anaerobia en dos etapas de los residuos de tomate, pepino, ensilado de pasto y caña común.

Tabla 2

Digestión anaerobia de residuos lignocelulósicos en una y dos etapas

|

Sustrato |

Sistema |

Rendimiento (L CH4/g SV) |

Referencias |

|

|

Reactor de hidrólisis |

Reactor metanogénico |

|||

|

Rastrojo de maíz |

Una etapa |

0.0812 |

N.D. |

(Liew, Shi & Li et al. 2012) |

|

Paja de trigo |

0.0669 |

N.D. |

||

|

Hojas |

0.0554 |

N.D. |

||

|

Residuos de pasto |

0.0408 |

N.D. |

||

|

Tomate |

Lecho fijo - Rafa |

0.09 |

(Jagadabhi, Kaparaju & Rintala 2011) |

|

|

Pepino |

0.13 |

|||

|

Ensilado de pasto |

0.14 |

|||

|

Caña común |

0.034 |

|||

|

Tallos de maíz |

Una etapa |

0.246 |

N.D. |

(Menardo, Airoldi & Balsari 2012) |

|

Paja de cebada |

0.24 |

N.D. |

||

|

Paja de arroz |

0.197 |

N.D. |

||

|

Paja de trigo |

0.182 |

N.D. |

||

|

Pasto |

Lecho fijo - Rafa |

0.06 |

0.197 |

(Lehtomäki et al. 2008) |

|

Semilla de mango |

Lecho fijo - Rafa |

0.015 |

0.191 |

Este estudio |

Rafa: Reactor Anaerobio de Flujo Ascendente. N.D. No disponible.

IV. Conclusiones y recomendaciones

La metodología utilizada fue diseñada para asegurar la posibilidad de replicar el proceso desarrollado, tal cual lo exige el método científico; pero con la oportunidad de acercar a investigadores e instituciones con recursos tecnológicos limitados al análisis de la fase gaseosa generada en la digestión anaerobia.

La digestión anaerobia en dos fases de la semilla de mango, puede ser una alternativa para la reducción de los residuos y generación de metano. El rendimiento de metano obtenido fue de 0.191 L/ g SV, el cual es menor al obtenido por otros investigadores para residuos lignocelulósicos, sin embargo en la bibliografía consultada no existen registros del uso de semillas de mango para la producción de metano. Para el proceso es necesario contar con un sistema en dos fases, con el objetivo de aumentar la velocidad de hidrólisis de los residuos, y el control de la población bacteriana en el reactor de metanogénesis.

Es recomendable evaluar una etapa de pretratamiento químico, mecánico o físico de los residuos, con la finalidad de reducir el tiempo de digestión y aumentar el rendimiento del proceso. Con la finalidad de identificar el pretratamiento químico es necesario el compuesto, su concentración y el tiempo de operación.

Agradecimientos

El autor desea expresar su agradecimiento a la Universidad Autónoma de Yucatán, principalmente al posgrado en Ingeniería Ambiental por su apoyo técnico.

Referencias

Ahmad, MI, Ejaz, O, Ali, A, Durrani, MAQJ & Khan, IA 2014, ‘Anaerobic digestion of waste from a slaughterhouse,’ J. Environ. Chem. Eng., 2(3), 1317–1320.

Alvarado, J 2012, ‘Situación actual y perspectivas de la cadena productiva del Mango en Colombia. Cadena Nacional del Mango’, Asohofrucol, 2012. [Online]. http://asohofrucol.com.co/archivos/biblioteca/biblioteca_217_Situación actual y perspectivas de la cadena Productiva del Mango en Colombia.pdf.

Alves Henrique, M, Alves Silvério, H, Flauzino Neto, WP & Pasquini, D 2013, ‘Valorization of an agro-industrial waste, mango seed, by the extraction and characterization of its cellulose nanocrystals,’ J. Environ. Manage., 121, 202–209.

A. P. H. Association, ‘Standard methods for the examination of water and wastewater.’ American Public Health Association, Washington.

Ariunbaatar, J, Panico, A, Esposito, G, Pirozzi, F & Lens, PNL 2014, ‘Pretreatment methods to enhance anaerobic digestion of organic solid waste,’ Appl. Energy, 123, 143–156.

Aslanzadeh, S, Rajendran, K & Taherzadeh, MJ 2014, ‘A comparative study between single-and two-stage anaerobic digestion processes: Effects of organic loading rate and hydraulic retention time,’ Int. Biodeterior. Biodegradation, 95, 181–188.

Blanco-Cocom, L, Guerrero-Álvarez, A, Domínguez-Maldonado, J, Ávila-Vales, E & Alzate-Gaviria, L 2014, ‘Mathematical model for a continuous hydrogen production system: Stirred fermenter connected to a biocatalyzed electrolysis cell,’ biomass and bioenergy, 48, 90–99.

Borja, R, Sánchez, E, Rincon, B, Raposo, F, Martin, MA & Martın, A 2005, ‘Study and optimisation of the anaerobic acidogenic fermentation of two-phase olive pomace,’ Process Biochem., 40 (1), 281-291. https://doi.org/10.1016/j.procbio.2004.01.002.

Chugh, S, Chynoweth, DP, Clarke, W, Pullammanappallil, P & Rudolph, V 1999, ‘Degradation of unsorted municipal solid waste by a leach-bed process,’ Bioresour. Technol., 69(2), 103–115.

Diarra, SS 2014, ‘Potential of mango (Mangifera indica L.) seed kernel as a feed ingredient for poultry: a review,’ Worlds. Poult. Sci. J., 70(2), 279–288.

Diarra, SS 2014, ‘Potential of mango (Mangifera indica L.) seed kernel as a feed ingredient for poultry: A review.’ World’s Poultry Science Journal, 70(2), 279-288. doi:10.1017/S0043933914000294.

El Hadj, TB, Astals, S, Gali, A, Mace, S & Mata-Alvarez, J 2009, ‘Ammonia influence in anaerobic digestion of OFMSW,’ Water Sci. Technol., 59(6), 1153–1158.

Elizalde-González, MP & Hernández-Montoya, V 2007, ‘Characterization of mango pit as raw material in the preparation of activated carbon for wastewater treatment,’ Biochem. Eng. J., 36(3), 230–238.

Franke-Whittle, IH, Walter, A, Ebner, C & Insam, H 2014, ‘Investigation into the effect of high concentrations of volatile fatty acids in anaerobic digestion on methanogenic communities,’ Waste Manag, 34, 2080–2089.

Jagadabhi, PS, Kaparaju, P & Rintala, J 2011, Two-stage anaerobic digestion of tomato, cucumber, common reed and grass silage in leach-bed reactors and upflow anaerobic sludge blanket reactors,’ Bioresour. Technol., 102(7), 4726–4733.

Kapdan, IK & Kargi, F 2006, ‘Bio-hydrogen production from waste materials,’ Enzyme Microb. Technol., 38(5), 569–582.

Kim, J, Park, C, Kim, T-H, Lee, M, Kim, S, Kim, S-W, Lee, J 2003, ‘Effects of Various Pretreatments for Enhanced Anaerobic Digestion with Waste Activated Sludge,’ J. Biosci. Bioeng., 95(3), 271-275.

Kittiphoom, S 2012, ‘Utilization of mango seed,’ Int. Food Res. J., 19(4), 1325–1335.

Lehtomäki, A, Huttunen, S, Lehtinen, TM & Rintala, JA 2008, ‘Anaerobic digestion of grass silage in batch leach bed processes for methane production,’ Bioresour. Technol., 99(8), 3267–3278.

Liew, LN, Shi, J & Li, Y 2012, ‘Methane production from solid-state anaerobic digestion of lignocellulosic biomass,’ Biomass and Bioenergy, 46, 125–132.

López, G 2013, ‘Método no convencional de medición de gases en la digestión anaerobia,’ Cent. Investig. y Desarro. Científico, Univ. Dist. Fr. José Caldas, 1(5), 1-16.

Menardo, S, Airoldi, G & Balsari, P 2012, ‘The effect of particle size and thermal pre-treatment on the methane yield of four agricultural by-products,’ Bioresour. Technol., 104, 708–714.

Menardo, S & Balsari, P 2012, ‘An Analysis of the Energy Potential of Anaerobic Digestion of Agricultural By-Products and Organic Waste,’ Bioenergy Resour., 5(3), 759-767.

Purser, BJJ, Thai, S-M, Fritz, T, Esteves, SR, Dinsdale, RM & Guwy, AJ 2014, ‘An improved titration model reducing over estimation of total volatile fatty acids in anaerobic digestion of energy crop, animal slurry and food waste,’ Water Res., 61(15),162-170.

Sanjaya, AP, Cahyanto, MN & Millati, R 2016, ‘Mesophilic batch anaerobic digestion from fruit fragments,’ Renew. Energy, 98, 135-141.

Šmejkalová, P, Kužníková, V, Merna, J & Hermanová, S 2016, ‘Anaerobic digestion of aliphatic polyesters,’ Water Sci. Technol., 73(10), 2386–2393.

Sumaya-Martínez, MT, Sánchez Herrera, LM, Torres García, G & García Paredes, D 2012, ‘Red de valor del mango y sus desechos con base en las propiedades nutricionales y funcionales,’ Rev. Mex. Agronegocios, 16(30), 826-833.

T. A. of the P. and P. I. (TAPPI) 1988, ‘TAPPI Standard T 203 om-93. Alpha-, beta- and gamma-cellulose in pulp and wood,’ TAPPI, 1988.

T. A. of the P. and P. I. (TAPPI) 1988, ‘TAPPI Standard T 222 om-98. Acid insoluble lignin in wood and pulp.’ TAPPI, 1998.

Ward, AJ, Lewis, DM & Green, FB 2014, ‘Anaerobic digestion of algae biomass: a review,’ Algal Res., 5, 204–214.

Yank, L, Martina, P & Corace, J 2002, ‘Determinación de CO2 en diferentes muestras de gas mediante el uso del aparato de Orsat,’ Grup. Investig. Energías Renov. (GIDER), Dpto. Termodinámica–Facultad Ing. Resist.

Yu, HW, Samani, Z, Hanson, A & Smith, G 2002, ‘Energy recovery from grass using two-phase anaerobic digestion,’ Waste Manag., 22(1), 1–5.